构建智能未来 液压件工厂的MES解决方案与人工智能基础软件开发

在工业4.0浪潮的推动下,传统制造业正经历着一场深刻的智能化变革。液压件作为机械装备的核心部件,其生产过程对精度、效率和质量控制有着极高的要求。为了应对这些挑战,液压件工厂正积极引入MES(制造执行系统)解决方案,并融合人工智能基础软件开发,打造一个集智能生产、数据驱动和自主决策于一体的现代化制造体系。

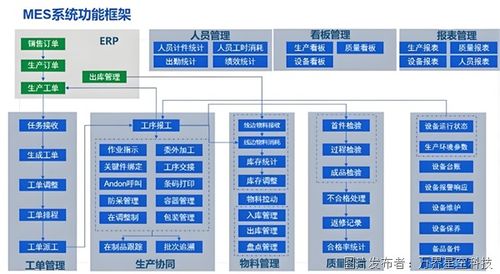

MES解决方案:液压件工厂的智能中枢

MES系统在液压件工厂中扮演着“智能中枢”的角色,它连接了上层企业资源规划(ERP)系统和底层生产设备,实现了生产过程的透明化、精细化管理。具体而言,液压件工厂的MES解决方案主要包括以下核心模块:

- 生产调度与排程:根据订单需求、设备状态和物料供应,动态优化生产计划,减少等待时间,提高设备利用率。

- 生产过程监控:实时采集机床、热处理线、装配线等关键工序的数据,监控设备运行参数(如压力、温度、流量),确保工艺稳定性。

- 质量追溯与管理:通过条码或RFID技术,记录每个液压件(如泵、阀、油缸)从原材料到成品的全流程数据,实现精准的质量追溯和快速的问题定位。

- 物料与库存管理:跟踪原材料、在制品和成品的流转,优化库存水平,避免缺料或积压。

- 设备维护与效能分析:基于设备运行数据,预测潜在故障,实施预防性维护,减少非计划停机。

人工智能基础软件:驱动智能生产的核心引擎

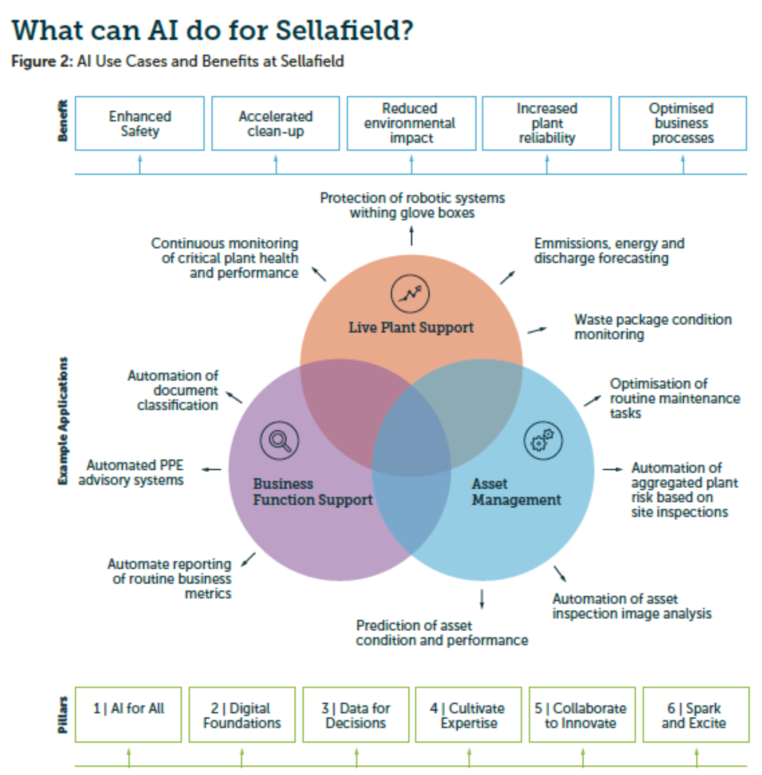

MES系统为工厂提供了丰富的数据基础,而人工智能(AI)基础软件的开发与应用,则是将这些数据转化为智能决策的关键。在液压件生产中,AI技术的融入主要体现在以下几个方面:

- 智能工艺优化:利用机器学习算法分析历史生产数据,自动优化加工参数(如切削速度、进给量),在保证质量的前提下提升效率、降低能耗。

- 缺陷智能检测:基于计算机视觉技术开发AI质检系统,自动识别液压件表面的裂纹、毛刺、划痕等缺陷,准确率远超人工目检,且可7x24小时不间断工作。

- 预测性质量分析:通过分析生产过程中的多源数据(如设备振动、温度波动),AI模型可以预测最终产品的质量趋势,提前预警潜在的质量风险,实现从“事后检验”到“事前预防”的转变。

- 自适应生产控制:在装配、测试等环节,AI系统可根据实时反馈动态调整操作指令,使生产过程具备一定的自适应性,应对微小波动。

- 智能排产与调度:应用强化学习等高级AI算法,处理多约束、多目标的复杂排产问题,实现生产资源的最优配置。

融合与实施:通往智能生产的路径

成功部署MES与AI并非简单的技术叠加,而是一个系统性的融合过程。液压件工厂需遵循以下路径:

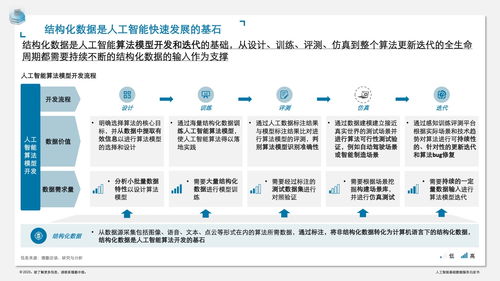

- 夯实数据基础:首先通过MES和物联网(IoT)技术实现生产全要素的数据采集与连通,构建高质量的数据池。

- 分步开发与集成:针对最迫切的需求(如质量检测、设备预测性维护),优先开发相应的AI模块,并与MES系统深度集成,确保数据流与业务流的无缝对接。

- 培养复合型人才:同时具备液压工艺知识、信息技术和AI技能的团队是项目成功的关键。

- 持续迭代与优化:智能系统需要在实际生产中不断学习与进化,通过反馈闭环持续提升模型的准确性和实用性。

###

对于液压件工厂而言,融合了MES解决方案与人工智能基础软件的智能生产体系,不仅是提升效率、质量和竞争力的必要手段,更是面向未来柔性制造和个性化定制的战略基石。它将使工厂从依赖经验的传统模式,迈向一个由数据驱动、智能决策的新时代,在激烈的市场竞争中赢得先机。

如若转载,请注明出处:http://www.svhkudp.com/product/52.html

更新时间:2026-01-13 18:32:11